Recycling-Zukunft der Rotorblätter

Sie halten gut 20 Jahre und müssen spätestens dann ausgetauscht werden: die Rotorblätter von Windkraftanlagen. Doch wohin mit all dem Material, das dann anfällt? Das Bremerhavener Fraunhofer Institut für Windenergiesysteme IWES arbeitet intensiv am zukünftigen Recycling der einzelnen Komponenten und hat erstaunliche Ergebnisse.

„Ein Rotorblatt besteht im Prinzip nur aus drei Grundbaustoffen – und die sind alle sehr gut recyclebar“, sagt Dr. Steffen Czichon, Abteilungsleiter Rotorblätter am IWES beim Gang über das Betriebsgelände am Fischereihafen direkt hinter dem Deich. Im offenen Teststand ist ein riesiges, mehr als 50 Meter langes Rotorblatt eingespannt und zu sehen. „Auch bei diesem Prototypen haben wir Schaumstoff, Glasfasermatten und leichtes Balsaholz als Grundmaterial.“

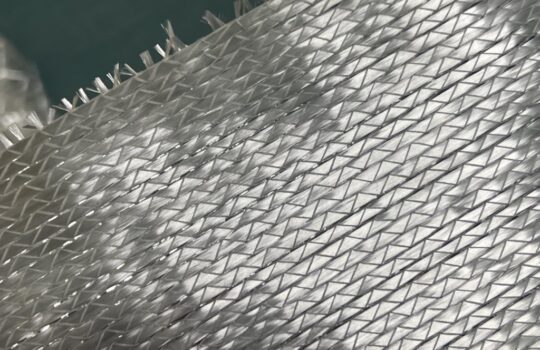

Wie sehr das Ganze miteinander verbunden ist und doch gleichzeitig wieder getrennt werden kann, demonstriert Steffen Czichon am Beispiel eines Rotorflügels, der aufgeschnitten als Querschnitt auf dem Gelände liegt. „Wir haben hier innen glasfaserverstärkten Kunststoff, der dem hohlen Rotorblatt wie ein T-Träger den Halt gibt. Weiter außen am Flügel wird die Konstruktion quasi weicher, damit das Rotorblatt die Verformung bei mechanischer Belastung darstellen kann“, erklärt er. „Hier haben wir Glasfasermatten in Verbindung mit einem Schaumstoff und ausgehärtetem Flüssigharz.“ Ergänzt wird die Rotorblatt-Konstruktion an bestimmten Übergangsstellen durch Balsaholz.

Alle diese Stoffe werden größtenteils manuell zusammengefügt. „Ein Rotorblatt ist zu 95 Prozent Handarbeit“, sagt Steffen Czichon. „Die Glasfasermatten zum Beispiel werden per Hand in die Rotorblattform gelegt und einzeln glattgestrichen, damit die spätere Struktur fehlerfrei und stabil ist.“ Es geht zu Fuß weiter zur Werkstatt. Der Ingenieur öffnet die Tür des Gebäudes. Innen liegt eine bauchige, dunkle Hohlform – die Negativform des Rotorblattes. „Hier werden die Glasfasermatten übereinandergelegt und alle anderen Komponenten des späteren Rotorblattes in der Form zusammengebracht. Die Glasfasermatten und der Schaumstoffkern werden durch Flüssigharz miteinander verbunden.“

Gut 24 Stunden dauert es, bis alles ausgehärtet ist. Dann werden die beiden Rotorblatt-Halbschalen auf den Kanten mit Klebepaste versehen, gegeneinander geklappt und zusammengepresst – fertig ist das Rotorblatt. „Alle diese Komponenten kann man wieder trennen und weiter verwerten. In den Müll muss nichts davon – auch wenn man es natürlich schreddern und verbrennen könnte“, erklärt Steffen Czichon. Um die Bestandteile eines Rotorblattes für das Recycling zu separieren, gibt es verschiedene Verfahren.

„Es gibt thermische Verfahren wie die Pyrolyse. Hier wird die Kunststoff-Fraktion in Pyrolysegas und Pyrolyseöl überführt. Die Fasern bleiben zurück. Man gewinnt Abwärme, das Gas und das Öl als Energieträger zum Verbrennen sowie die Fasern als Rohstoff – mit Kohlenstofffasern geht das sehr gut“, erklärt Czichon. Auch durch chemische Prozesse können die Komponenten der Rotorblätter sauber getrennt und weiter verwertet werden. Zudem gibt es die Möglichkeit, bei der Herstellung von Beton die Glasfasern aus Rotorblättern zu verwenden – was bereits industriell genutzt und gemacht wird.

„Was dann letzten Endes aus welchen Bestandteilen eines Rotorblattes hergestellt werden würde, ist eine Frage des Kosten-Nutzen-Aufwandes und des Abnehmermarktes“, so das Fazit von Steffen Czichon. Er hält ein Stück Holz mit Hohlraum-Struktur hoch, das versuchsweise von einem Fraunhofer-Institut hergestellt wurde. „Das hier ist Balsaholz aus einem wiederverwerteten Rotorblatt. Man kann daraus zum Beispiel hervorragend Platten für den Terrassenbereich herstellen. In feinerer Struktur ergibt das Balsaholz mit seinen Fasern sehr gutes Dämmmaterial – zum Beispiel für die Isolation von Gebäuden.“

Was bisher noch nicht möglich ist: die Herstellung eines neuen Rotorblattes aus den Bestandteilen eines recycelten Rotorblattes. „Das ist aber nur eine Frage der stofflichen Qualität der wiederverwerteten Stoffe abhängig von den Verfahren“, betont Czichon. „In absehbarer Zukunft wird das meiner Meinung nach möglich sein.“ Befürchtungen, dass die Menge der Rotorblätter durch den Ausbau der Windenergie und die geplante Energiewende in Deutschland für unüberschaubare Müllmengen sorgen wird, teilt er nicht.

„Wenn wir in gut 50 Jahren die Energiewende geschafft haben, dann wäre der jährliche Rotorblatt-Müll bei nötigem Austausch der Blätter selbst ohne Recycling geringer als die jährlich Müllmenge der Stadt München“, rechnet er vor. Dazu kommt ein ganz wesentlicher Punkt bezüglich der Haltbarkeit. „Heute sind Rotorblätter für Windräder auf 20 Jahre Laufzeit ausgelegt, weil noch keiner abschätzen kann, wo die finalen Leistungs- und Größengrenzen der zukünftigen Windräder liegen werden. Sobald wir wissen, dass bei 10 Megawatt oder vielleicht 20 Megawatt Leistung Schluss ist, dann können auch die entsprechend großen Rotorblätter problemlos für eine Laufzeit von 50 Jahren gebaut werden.“